基于振波法與標記法的提升機摩擦襯塊車削的研究與應用

發布時間:

2023-05-19

來源:

http://www.10684.com.cn/

新城金礦盲豎井提升系統主提升機型號為 JKM-2.8×4,2012 年投產,運行 2 年后鋼絲繩出現異響,尤其在提升機啟動或停車過程中聲響加大,且有時鋼絲繩會出現單繩偏竄的現象,存在安全隱患。針對上述問題,采用直接測量法對提升機卷筒繩槽進行測量車削后雖異響消失,但運行不久后又再次出現,反復多次,導致鋼絲繩襯墊車削頻率愈來愈高,且故障并未徹底解決,不僅沒有消 除安 全隱患,還降低了襯墊的使用壽命。

1 鋼絲繩張力不平衡原因判定

1.1 用振波法測試反彈波情況

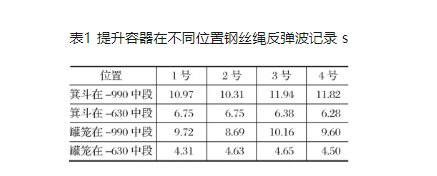

將箕斗放到 -990 裝礦站位置,測試人員在 -326導向輪平臺用手推動箕斗側鋼絲繩,此時反彈波向下傳播,右手握住鋼絲繩,待手檢測到第 一個zui大波峰的反彈波時按下秒表,開始計時;下一個波峰右手檢測到后,按下秒表停止計時,得到此鋼絲繩反彈波的時間,按上述步驟依次測量其余 3 根鋼絲繩。箕斗側測試完畢后,采用同樣方法測試罐籠側鋼絲繩的反彈波情況,其具體數據如表1所列。

通過表1可以看出:箕斗在 -990 中段時,其2 號鋼絲繩與 3 號鋼絲繩反彈波相差 14.5%,遠超《金屬與非金屬礦山安全規程》要求的 10%;箕斗在 -630 中段時,1 號鋼絲繩、2 號鋼絲繩與 4 號鋼絲繩反彈波相差 7.19%,未超《金屬與非金屬礦山安全規程》要求的 10%;罐籠在 -990 中段時,2 號鋼絲繩與 3 號鋼絲繩反彈波相差 15.4%,遠超《金屬與非金屬礦山安全規程》要求的 10%;罐籠在 -630 中段時,1 號鋼絲繩與 3 號鋼絲繩反彈波相差 7.5%,未超《金屬與非金屬礦山安全規程》要求的 10%。

1.2 用標記法測量鋼絲繩偏竄情況

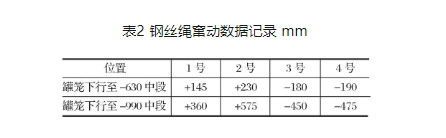

將箕斗側鋼絲繩張力平衡裝置的調繩液壓缸閥門全部關閉,罐籠側閥門打開,使其處于半自動調繩狀態。將罐籠提至 -380 盲豎井口,測量人員站在罐籠頂,用滑石給罐籠側調繩液壓缸的滑塊和調繩器框架做好標記,開車測量人員在容器頂上觀測液壓缸滑塊的位置變化情況。罐籠在 -630 或 -990 停車時,再在滑塊位置作好標記,量取與罐籠在 -380 標記之間的距離,并逐個記錄下來,得到的數據即為鋼絲繩在此段區間的竄動距離。測得的數據如表2所列。

注:- 代表液壓缸收縮;+ 代表液壓缸伸出。

1.3 原因判定

根據提升容器在不同位置的鋼絲繩 4 次反彈波測試情況以及罐籠側鋼絲繩測定的 2 次偏竄情況,可以得出以下結論:

(1) 在提升機運行過程中,鋼絲繩的張力不斷變化;

(2) 箕斗或罐籠在 -990 裝礦站時,其鋼絲繩反彈波差超過了 10%,即 4 根鋼絲繩的張力相差較大;

(3) 箕斗或罐籠在中間位置時,其鋼絲繩反彈波未超過 10%,即 4 根鋼絲繩的張力相差不大;

(4) 鋼絲繩張力變化不是由鋼絲繩長度不一引起的,而是由卷筒繩槽直徑大小不一造成的;

(5) 提升機在運行過程中,鋼絲繩偏竄距離較大,基本接近鋼絲繩張力平衡裝置液壓缸的調節范圍。

通過上述可知,盲豎井提升機鋼絲繩張力不平衡是由于卷筒各繩槽直徑大小不一造成的,其直徑差別大,必須進行車削處理。

2 鋼絲繩張力調整方法的實施步驟

2.1 對繩槽直徑進行測試

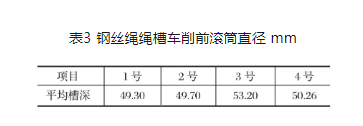

車削前對提升機卷筒各繩槽進行測量,采用多點測量取其平均值的方式,得出數據如表3所列。

2.2 實施過程

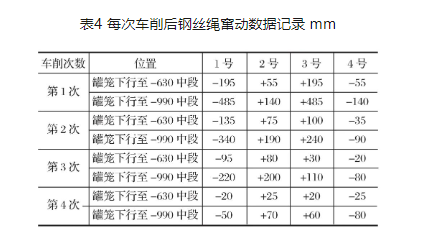

從實測和標記法可以確定,1、2 號鋼絲繩的直徑大于 3、4 號鋼絲繩,故先對 1、2 號鋼絲繩進行車削,再對 3、4 號鋼絲繩進行車削,共計車削 4 次,相關數據如表4所列。

2.3 鋼絲繩反彈波情況

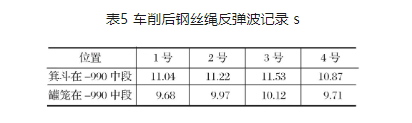

用振波法對車削后的鋼絲繩反彈波進行測試,數據如表5所列。

從表5可以看出:新車削方式實施后,鋼絲繩最大反彈波時差穩定在約 5%,各鋼絲繩受力情況基本相同,提高了多繩摩擦式提升機的運行安全性能。

3 實施效果

該項目實施后有效地改善了鋼絲繩運行張力不平衡的狀況,避免了斷繩等惡性事故的發生,產生了巨大的安全效益。盲豎井提升機卷筒襯塊的車削次數由10 ~ 15 次/a,下降至 1 ~ 2 次/a,使用壽命由 3 年延長至 10 年。多繩摩擦式提升機卷筒襯塊采用 K25 高摩材料,約 20 萬元/套,可節約投資 40 余萬元。改造后,不僅提高了卷筒摩擦襯塊的車削精度,而且可以自主實施襯塊車削,不必外協就可完成,節約工程費用約 5 萬元/次。

4 結語

通過基于振波法與標記法相結合的多繩摩擦式提升機卷筒摩擦襯塊車削的研究與應用,提高了提升機卷筒摩擦襯塊的使用壽命,增加了提升機鋼絲繩運行的安全性,節約了維修成本,產生了巨大的經濟效益,對應用同類提升系統的礦山企業具有一定的示范作用。

引文格式:

|

|